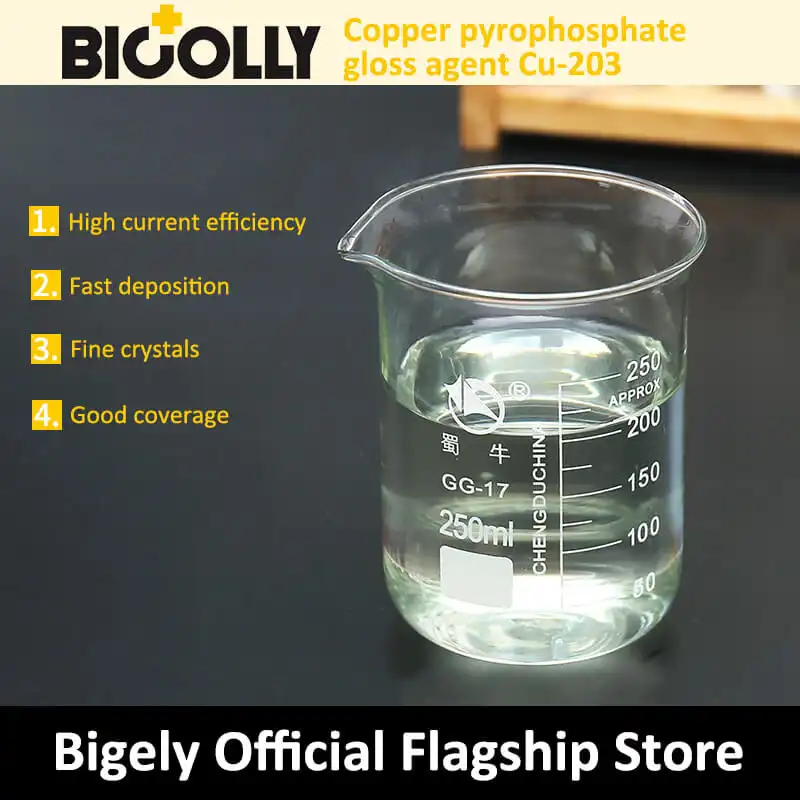

Kupferpyrophosphat-Glanzmittel

C u-203 Kupferpyrophosphat-Aufheller

Beschreibung: Cu-203 ist ein neues leichtes Pyrophosphat-Kupferverfahren, mit diesem Verfahren kann eine grün glänzende und glatte Kupferbeschichtung hergestellt werden, insbesondere für dekorative Beschichtungen.

Eigenschaft

· Glänzende und ebene Verkupferung

· Badaufbau und Wartung sind einfach

·Einsparung teurer Vernickelungsschicht in dekorativer Galvanik

· Kein Cyanid

· Sehr gut geeignet für Zinkdruckguss

1. Badparameter

| Parameter |

Bereich |

bester Wert |

| Temperatur℃ |

50-60 |

55 |

| Aktuelle Dichte (Adm 2) |

3-6 |

3,5- 4 |

| pH |

8,6-9,2 |

8,8 |

| Kupferionen ( g/L ) |

20-30 |

vierundzwanzig |

| Gesamt P 2 O 7 4- ( g /L ) |

130-225 |

165 |

| Ammoniak (g/L) |

0,8-1,0 |

0,9 |

| P-Verhältnis |

6,4 : 1-7,5 : 1 |

Bestimmt durch Cu 2- |

2. Wartung der Badflüssigkeit

| Zusatzstoff |

Nummerierung |

Häufigkeit hinzufügen |

| Aufheller |

Cu-203B |

1,7-2,5 Liter pro 10KAH |

| Öffner |

Cu-203A |

Hinzufügen nach dem Baden oder Reinigen |

| Ammoniak |

|

Fügen Sie stündlich 0,06 ml/L Ammoniak mit einem spezifischen Gewicht von 0,880 hinzu |

Kupfer- und Kaliumpyrophosphat

Es ist sehr wichtig, die Konzentration von Kaliumpyrophosphat aufrechtzuerhalten, andernfalls die Der Helligkeitsbereich der Beschichtung wird aufgrund von Scorching in Bereichen mit hoher Stromdichte und Verdunkelung in Bereichen mit niedriger Stromdichte reduziert.

Das niedrige Verhältnis von Kaliumpyrophosphat zu Kupferionen verringert die Leitfähigkeit der Lösung und beeinträchtigt dadurch die Anodeneffizienz.

Da die Zugabe von Kupferionen und Kaliumpyrophosphat eng miteinander verbunden ist, sollte die Häufigkeit der Zugabe der folgenden Zusatzstoffe beobachtet und analysiert werden:

Für jede Verringerung der Kupferionen um 1 g/l 2,82 g/l Kupferpyrophosphat hinzufügen Trihydrat. Gemäß dieser Zugabemethode kann die Gesamtmenge an Pyrophosphat um 1,353 g/L erhöht werden. Wenn 1 g/l Kupferpyrophosphat hinzugefügt wird, erhöht sich das Gesamtpyrophosphat um 0,48 g/l .

Wenn das Pyrophosphat unter dem empfohlenen Wert von 1 g/l liegt, können Sie 1,9 g/l Kaliumpyrophosphat hinzufügen.

Wenn das Analysegerät nicht genügend Zähler hat, folgen Sie dem Verhältnis 3: 1 (Gewichtsverhältnis), um Kaliumpyrophosphat und Kupferpyrophosphat hinzuzufügen.

Wenn die Kupferionenkonzentration 24 g/l übersteigt, sollte die Gesamtpyrophosphatkonzentration zwischen 6,4 und 7,5 gehalten werden multipliziert mit der Kupferionenkonzentration .

Beispiel: Wenn die Konzentration der Kupferionen 20 g/l beträgt, sollte die Konzentration des gesamten Pyrophosphats 128–150 g/l betragen. Wenn die Kupferionenkonzentration 30 g/L beträgt, sollte die Pyrophosphat-Gesamtkonzentration zwischen 192 und 225 g/L liegen.

Ammoniak

Fügen Sie Ammoniak hinzu, um den durch Verflüchtigung verursachten Verlust auszugleichen. Die Ammoniakkonzentration wird anhand des Geruchs beurteilt. Die typische Zugaberate beträgt 0,06 ml/l Ammoniak (spezifisches Gewicht 0,880) pro Stunde.

Aufheller Cu-203B

Der Glanz und die Ebenheit der Beschichtung werden durch regelmäßige Zugabe von Cu-203B-Aufheller und Ammoniak aufrechterhalten. Am besten fügen Sie es automatisch hinzu. Die beiden können im richtigen Verhältnis gemischt und dann vor der Zugabe zum Bad 10-fach verdünnt werden. Achten Sie beim Verdünnen darauf, mit deionisiertem Wasser zu verdünnen.

Aufheller wird 2 bis 3 Mal pro Arbeitsschicht hinzugefügt, jedes Mal 0,1–0,2 ml/l, um die Helligkeit der Beschichtung zu erhalten. Die tägliche Gesamtzugabe hängt von der Anzahl der beschichteten Teile ab. Berechnet nach Mindestlast liegt der Verbrauch bei ca. 2L pro 10.000 Amperestunden. Zusätzliche Zugaben erfolgen in der Regel am Wochenende oder in der Freizeit.

Zylinderöffner Cu-203A

Es wird nach der Reinigung des Bades und der Badflüssigkeit verwendet und ist in der Regel wartungsfrei.

pH

Der pH-Wert sollte im Bereich von 8,6 bis 9,2 gehalten und regelmäßig mit einem elektronischen pH-Meter oder einem pH-Testpapier überprüft werden.

Der pH-Wert steigt während des Galvanisierungsprozesses leicht an und kann 10 % verdünnte Schwefelsäure enthalten hinzugefügt, um es zu reduzieren. Nach Zugabe von Ammoniak oder Hauptsalz den pH-Wert des Bades erneut messen .

3. Badevorgang

Vorbereitung des Tanks

Wenn Sie einen neuen Tank verwenden, verwenden Sie einen speziellen Kunststoff wie Vulcron . Außerdem sollte der Tank 8 bis 12 Stunden lang in Alkali (NaOH 10 g/L) eingeweicht werden. Während dieses Prozesses muss die Temperatur der alkalischen Lösung bei 50–60 °C gehalten und gefiltert werden.

Wenn der vernickelte Tank zur Umwandlung des Koks-Kupfer-Prozesses verwendet wird, verwenden Sie bitte das folgende Verfahren.

1 . Verwenden Sie heißes Wasser, um den Tank und die Peripheriegeräte, einschließlich Filter, Vorbereitungstanks usw., zu reinigen.

2. Tränken Sie den Beschichtungstank, fügen Sie 20 g/l verdünnte Schwefelsäure und 2-3 g/l Aktivkohle hinzu, halten Sie die Temperatur bei 60 °C und rühren Sie mindestens 8 Stunden lang.

3. Lassen Sie die Säure ab und waschen Sie den Tank und die Peripheriegeräte mit Wasser.

4. Tränken Sie den Beschichtungstank und die Peripheriegeräte mit 1 %iger NaOH-Lösung (10 g/l), halten Sie die Temperatur bei 50–60 °C und lassen Sie sie mindestens 12 Stunden lang einweichen.

5. Lauge ablassen und mit Wasser nachspülen. Bereiten Sie den Tank vor.

| Medikament |

Bereich |

bester Wert |

| Wasserfreies Kaliumpyrophosphat SF41588 |

230-270 g/L |

25 0 g/L |

| Kupferpyrophosphat-Trihydrat SF41297 |

65-75 g/L |

70 g/L |

| Ammoniak (0,880 sp.gr.) |

3-5ml/L |

4 ml/L |

| Cu-203A Zylinderöffner |

2-3 ml/L |

2,5 ml /L |

| Cu-203B-Glanzmittel |

0,2-0,4 ml/L |

0,25 ml/L |

Slot-Matching-Programm

Beim Vorbereiten der Tankflüssigkeit , wenn die örtliche Wasserqualität hart ist, verwenden Sie am besten weiches Wasser. Üblicherweise wird zum Aufbau des Bades entionisiertes Wasser verwendet.

Das empfohlene Schlitzverfahren ist wie folgt:

1.Fügen Sie Wasser (40-50 ℃) auf etwa die Hälfte des Tankvolumens hinzu, fügen Sie das erforderliche Kaliumpyrophosphat unter Rühren hinzu vollständig auflösen.

2.Geben Sie das erforderliche Kupferpyrophosphat hinzu, das portionsweise unter Rühren hinzugefügt werden sollte, um zu verhindern, dass die Temperatur zu schnell ansteigt.

3.Nachdem das Kupferpyrophosphat vollständig aufgelöst ist, fügen Sie kaltes Wasser hinzu Stellen Sie den pH-Wert mit 50%iger verdünnter Schwefelsäure auf 8,6 ein, und die Menge an konzentrierter Schwefelsäure sollte 2,5 ml/L nicht überschreiten. Kühlen Sie die Tankflüssigkeit auf 50-55 ℃ ab, fügen Sie das erforderliche Ammoniakwasser hinzu.

4.Ammoniak (spezifisches Gewicht 0,880) muss verdünnt werden, bevor es dem Bad hinzugefügt wird. Zirkulieren Sie die Filtration, bis die Tankflüssigkeit klar ist.

5.Fügen Sie den erforderlichen Cu-203A-Zylinderöffner hinzu, verdünnen Sie ihn zehnmal, bevor Sie ihn in den Tank geben.

6.Fügen Sie den erforderlichen Cu-203B-Aufheller hinzu, diese Substanz tut es muss vor der Zugabe nicht verdünnt werden.

7. pH-Wert erneut bestätigen, ggf. vor Gebrauch auf 8,6 einstellen.

4. Ausrüstung

Tränke

Es wird empfohlen, eine PVC-Auskleidung oder Gummiauskleidung zu verwenden.

Die Tanks, die für glänzendes Nickel oder saures Kupfer verwendet wurden, sollten beim Bau des Bades gemäß den obigen Empfehlungen behandelt werden.

Heizung

Verwenden Sie einen Elektroheizstab aus Titan oder Quarz. Bei Verwendung der Heizung muss die Badflüssigkeit mit Luft gerührt werden. Stellen Sie außerdem sicher , dass der Flüssigkeitsstand normal ist und die Heizung unter den Flüssigkeitsstand eingetaucht ist.

Die Heizung muss regelmäßig gereinigt werden, um den Film zu entfernen, der sich während des Galvanisierungsprozesses auf dem Quarz gebildet hat.

Filter

Der Filter wird mit Dispak Filterpads M.30713 oder Polypropylen-Filterbeuteln installiert. Bei Verwendung von Filterbeuteln ist das Filterhilfsmittel Filter Aid Powder N.41352 besser geeignet. In Gebieten mit harter Wasserqualität wird empfohlen, kontinuierlich mit 1 Umdrehung pro Stunde zu filtern. Normalerweise ist nur eine regelmäßige Filterung erforderlich. Wenn eine leichte organische Verschmutzung auftritt oder vermutet wird, verwenden Sie Zonax-Aktivkohle zum Recyceln und Filtern für mehrere Stunden vor der Verwendung.

Luftbewegung

Der Beschichtungstank muss mit einem Luftrührrohr aus Kunststoff ausgestattet sein. Verwenden Sie beim Arbeiten mit maximaler Stromdichte eine starke Luftbewegung. Bei besonderen Anforderungen an Werkstücke kann eine Kathodenschwingung verwendet werden.

Anode

Es wird empfohlen, OFHC-Kupferanoden zu verwenden. Wenn nicht, kann stattdessen eine ovale elektrolytische Kupferanode verwendet werden. Das Flächenverhältnis von Anode zu Kathode beträgt etwa 1,5 : 1, und die Anodenstromdichte beträgt 1,6–3 Amp/dm 2 . Die Anodenoberfläche sollte sauber gehalten werden. Wenn sich im Bad ein dicker und verstreuter Film befindet, bedeutet dies, dass die Anodenstromdichte zu niedrig ist.

5. Vorbehandlungsverfahren

PyroMac kann nicht direkt auf Stahl- oder Zinkdruckgusssubstraten angewendet werden. Normalerweise wird Kupfercyanid oder Nickel als Grundierung verwendet, aber es kann direkt auf das Bondal-Verfahren der Aluminiumverarbeitung aufgetragen werden.

| Stahl empfohlenes Verfahren: |

Empfohlenes Verfahren für Zinkdruckguss: |

| 1. Tauchthermische Entfettung |

1. Tauchthermische Entfettung |

| 2. Anodenelektrolytische Entfettung |

2. Anodenelektrolytische Entfettung |

| 3. Doppeltes Waschen |

3. Doppeltes Waschen |

| 4. Säureauswaschung ( HCl ) |

4. Feste Säure |

| 5. Doppeltes Waschen |

5. Doppeltes Waschen |

| 6. Blitzverkupferung (Coprax oder Zonax) |

6. Blitzverkupferung (Coprax oder Zonax) |

| 7. Oder Flash-Nickel |

7. Doppeltes Waschen |

| 8. Doppeltes Waschen |

8. PyroMac-Beschichtung |

| 9. PyroMac-Beschichtung

|

|

6. Fehlerbehebung

1.Schlechter Glanz

( A ) Cu-203B-Aufheller ist unzureichend, fügen Sie 0,2 ml/l Aufheller hinzu.

( B ) Wenn der Ammoniakgehalt nicht ausreicht, fügen Sie Ammoniakwasser 2 ml/L hinzu, aber es sollte vor der Zugabe verdünnt werden.

( C ) Bei Zyanidverschmutzung 1,25 ml/l Wasserstoffperoxid zur Behandlung hinzufügen. Verdünnen Sie das Wasserstoffperoxid, bevor Sie es hinzufügen, und rühren Sie es mit Luft um, um es gleichmäßig im Tank zu verteilen. Wenn ein Kupfercyanidbad verwendet wird, wird empfohlen, die H 2 O 2 -Behandlung einmal pro Woche durchzuführen .

Reduzieren Sie den Austrag von Zyanid, um die Zyanidverschmutzung zu verringern.

2.Schlechter Glanz im Bereich mit niedriger Stromdichte

( A ) Die Temperatur ist zu hoch, senken Sie die Temperatur.

( B ) Überschüssiges Ammoniakwasser, erhöhen Sie die Temperatur, um das Ammoniakwasser zu verflüchtigen (die Temperatur sollte vor der Wiederverwendung wieder auf den normalen Betriebsbereich gesenkt werden).

( C ) P 2 O 7 4- ist zu niedrig, Zusammensetzung prüfen.

3. Das Versengen im Hochstrombereich

( A ) ist geringer als das Blasen, plus eine starke Explosion, passen Sie die Position des Kanals an.

( B ) Die Temperatur ist zu niedrig, stellen Sie die Temperatur ein.

( C ) P 2 O 7 4- ist zu niedrig, Zusammensetzung prüfen.

4.Abgestufte oder gewellte Beschichtung im Niedrigstrombereich

Wenn das Glanzmittel zu viel ist, wenn es nur leicht zu viel ist, erhöhen Sie die Temperatur, verstärken Sie den Strahl und erhöhen Sie die Stromdichte für die Galvanisierung. Bei der schnelleren Methode können 2,5 ml/l Cu-203A-Zylinderöffner hinzugefügt werden (aber wenn der Niedrigstrombereich bereits sehr dunkel ist, fügen Sie ihn nicht hinzu).

Wenn versehentlich eine beträchtliche Menge Cu-203B-Aufheller hinzugefügt wird, ist dies der Fall wird als organische Verunreinigung betrachtet und wird mit Aktivkohle gefiltert.

5.Organische Verunreinigung

Behandlung mit Aktivkohlefilter, dann 1,2 ml/l Cu-203A-Zylinderöffner und 0,25 ml/l Cu-203B-Aufheller hinzufügen . Wenn das Bad mit 1 g / L Aktivkohle zum Chargenverarbeitungsprozess, offene Zylindermittel und Glanzmittel verbraucht wird, muss Badmittel durch offene Zylinder wieder hinzugefügt werden.

6.Chromverschmutzung

Hexavalente Chromverschmutzung wird verursachen unregelmäßige "Nebelflecken" auf der Oberfläche der Beschichtung. Daher muss diese Verschmutzung verhindert werden.

Die Kontakte von schlechten Aufhängern oder Halterungen bringen Chrom ein und werden kontaminiert. Eine schwache Elektrolyse kann implementiert werden. Die Anodenstromdichte beträgt 1 Amp/dm 2 , wodurch sechswertiges Chrom zu dreiwertigem reduziert werden kann.

Produkte

Produkte