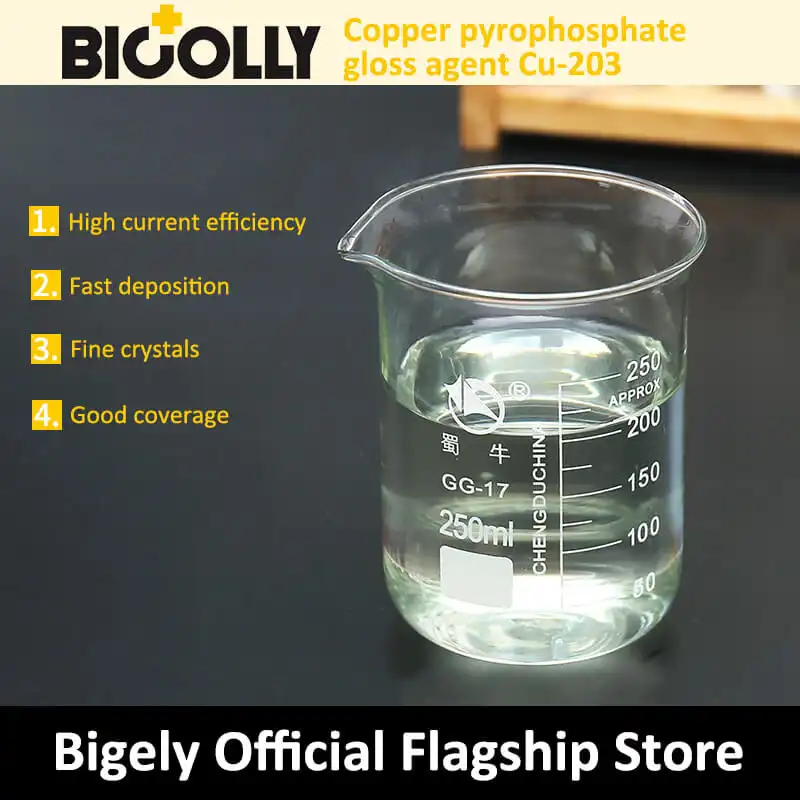

Kuparipyrofosfaattikiiltoaine

C u-203 kuparipyrofosfaattikirkastin

Kuvaus : Cu-203 on uusi kevyt pyrofosfaattikupariprosessi, tästä prosessista voidaan valmistaa vihreä kirkas ja sileä kuparipinnoitus, erityisesti koristepinnoitukseen.

karakteristinen

· Kirkas ja tasainen kuparipinnoitus

· Kylpyammeen rakenne ja ylläpito on yksinkertaista

·Se voi säästää kalliita nikkelipinnoituskerrosta koristeellisessa galvanoinnissa

· Ei syanidia

· Soveltuu erittäin hyvin sinkkipuristusvaluihin

1. Kylpyparametrit

| parameter |

range |

paras value |

| Lämpötila℃ |

50-60 |

55 |

| Virtatiheys (Adm 2 ) |

3-6 |

3,5- 4 |

| pH |

8.6-9 .2 |

8.8 |

| Kupari-ioni ( g/L ) |

20-30 |

kaksikymmentäneljä |

| Yhteensä P 2 O 7 4- ( g /L ) |

130-225 |

165 |

| Ammoniakki ( g/L ) |

0.8-1.0 |

0.9 |

| P-suhde |

6.4 : 1-7.5 : 1 |

Määritetty Cu 2- |

2:lla. Kylpynesteen huolto

| additive |

Numbering |

Add Frequency |

| Brightener |

Cu-203B |

1,7-2,5 litraa per 10KAH |

| Opener |

Cu-203A |

Add kylvyn tai puhdistuksen jälkeen |

| ammoniakki |

|

Lisää joka tunti 0,06 ml/l ammoniakkia, jonka ominaispaino on 0,880 |

Kupari- ja kaliumpyrofosfaatti

Kaliumpyrofosfaatin pitoisuuden säilyttäminen on erittäin tärkeää, muuten pinnoitteen kirkkausalue pienenee paahtamisen vuoksi korkean virrantiheyden alueilla ja tummumisen vuoksi matalan virrantiheyden alueilla.

Kaliumpyrofosfaatin alhainen suhde kupari-ioneihin vähentää liuoksen johtavuutta, mikä vaikuttaa anodin tehokkuuteen.

Koska kupari-ionien ja kaliumpyrofosfaatin lisääminen liittyy läheisesti toisiinsa, seuraavien lisäaineiden lisäystiheys on tarkkailtava ja analysoitava:

Jos kupari-ionin vähennys 1 g/l, lisää 2,82 g/l kuparipyrofosfaattia trihydraatti. Tämän lisäysmenetelmän mukaan pyrofosfaatin kokonaismäärää voidaan lisätä 1,353 g/l. Jos kuparipyrofosfaattia lisätään 1 g/l, pyrofosfaatin kokonaismäärä kasvaa 0,48 g/l.

Jos pyrofosfaatti on pienempi kuin suositeltu arvo 1 g/l, voit lisätä 1,9 g/l kaliumpyrofosfaattia.

Jos analyysilaitteistossa on riittämätön laskuri, seuraa 3:1-suhdetta (painosuhde) kaliumpyrofosfaatin ja kuparipyrofosfaatin lisäämiseksi.

Jos kupari-ionipitoisuus ylittää 24 g/L, pyrofosfaatin kokonaispitoisuus on pidettävä välillä 6,4-7,5 kertaa kupari-ionipitoisuus .

Esimerkiksi jos kupari-ionin pitoisuus on 20g/L, kokonaispyrofosfaatin pitoisuuden tulee olla 128-150g/L . Jos kupari-ionipitoisuus on 30 g/L, pyrofosfaatin kokonaispitoisuuden tulee olla välillä 192-225 g/L .

ammonia

Lisää ammoniakkia kompensoimaan haihtumisen aiheuttamaa hävikkiä. Ammoniakin pitoisuus arvioidaan hajun perusteella. Tyypillinen lisäysnopeus on 0,06 ml/l ammoniakkia (ominaispaino 0,880) tunnissa .

Brightener Cu-203B

Pinnoituksen vaaleutta ja tasaisuutta ylläpidetään lisäämällä säännöllisesti Cu-203 B -kirkastetta ja ammoniakkia. On parasta lisätä se automaattisesti. Nämä kaksi voidaan sekoittaa oikeassa suhteessa ja laimentaa 10 kertaa ennen kylpyyn lisäämistä. Laimentaessasi muista laimentaa deionisoidulla vedellä.

Brightener lisätään 2-3 kertaa työvuoroa kohden, 0,1-0,2ml/L joka kerta pinnoitteen vaaleuden ylläpitämiseksi. Päivittäinen lisäys riippuu pinnoitettujen osien määrästä. Minimikuorman mukaan laskettuna kulutus on noin 2L per 10 000 ampeerituntia. Lisälisäyksiä tehdään yleensä viikonloppuisin tai vapaa-aikana.

Sylinterin avausaine Cu-203A

Käytetään kylvyn ja kylpynesteen puhdistuksen jälkeen, eikä se yleensä vaadi huoltoa.

pH

Ph-arvoa tulee säätää välillä 8,6-9,2, ja se tulee tarkistaa säännöllisesti elektronisella pH-mittarilla tai pH-testipaperilla.

PH nousee hieman galvanointiprosessin aikana, ja 10 % laimeaa rikkihappoa voidaan lisätä lisätty vähentämään sitä. Kun olet lisännyt ammoniakkia tai pääsuolaa, mittaa kylvyn pH-arvo uudelleen .

3. Uiminen

Säiliön valmistelu

Kun käytät uutta säiliötä, käytä erityistä muovia, kuten Vulcron . Lisäksi säiliö tulee liottaa alkalissa (NaOH 10g/L) 8-12 tuntia. Tämän prosessin aikana alkalisen liuoksen lämpötila on pidettävä 50-60 ℃:ssa ja suodatettava.

Jos koksi-kupariprosessin muuntamiseen käytetään nikkelipinnoitettua säiliötä, noudata seuraavaa menettelyä.

1 . Käytä kuumaa vettä säiliön ja oheislaitteiden puhdistamiseen, mukaan lukien suodattimet, valmistelusäiliöt jne.

2. Liota pinnoitussäiliö, lisää 20 g/l laimennettua rikkihappoa ja 2-3 g/l aktiivihiiltä, pidä lämpötila 60 ℃:ssa ja sekoita vähintään 8 tuntia.

3. Tyhjennä happo ja pese säiliö ja oheislaitteet vedellä.

4. Liota pinnoitussäiliö ja oheislaitteet 1 % NaOH (10g/L) liuoksella, pidä lämpötila 50-60 ℃:ssa ja liota vähintään 12 tuntia.

5. Tyhjennä emäksinen liuos ja huuhtele vedellä. Valmistele säiliö.

| drug |

range |

best value |

| Vedetön kaliumpyrofosfaatti SF41588 |

230-270g/L |

25 0 g/L |

| Kuparipyrofosfaattitrihydraatti@ SF412@7 65-75 g/L |

70 g/L |

Ammoniakki (0,880 sp.gr. ) |

| 3-5ml/L |

4 ml/L |

Cu-203A sylinterinavaaja |

| 2-3 ml/L |

2,5 ml /L |

Cu-203B kirkastaja |

| 0,2-0,4 ml/L |

0,25 ml/L |

Aukojen sovitusohjelma |

Säiliön nestettä valmistettaessa , jos paikallinen vedenlaatu on kovaa, on parasta käyttää pehmeää vettä. Yleensä altaan rakentamiseen käytetään deionisoitua vettä.

Suositeltu uritusmenettely on seuraava:

1.Lisää vettä (40-50 ℃) noin 1/2 säiliön tilavuuteen, lisää tarvittava kaliumpyrofosfaatti sekoittaen tee se täysin liuenneeksi.

2.Lisää tarvittava kuparipyrofosfaatti, joka tulee lisätä erissä sekoittaen, jotta lämpötila ei nouse liian nopeasti.

3.Kun kuparipyrofosfaatti on täysin liuennut, lisää kylmää vettä käyttötasolle, säädä pH arvoon 8,6 50-prosenttisella laimealla rikkihapolla, ja väkevän rikkihapon määrä ei saa ylittää 2,5 ml/l. Jäähdytä säiliön neste 50-55 ℃:seen, lisää tarvittava ammoniakkivesi.

4.Ammoniakki (ominaispaino 0,880 ) on laimennettava ennen hauteeseen lisäämistä. Kierrä suodatusta, kunnes säiliön neste on kirkasta.

5.Lisää tarvittava Cu-203A-sylinterinavaaja, laimenna se 10 kertaa ennen kuin lisäät sen säiliöön.

6.Lisää tarvittava Cu-203B-kirkaste, tämä aine ei tarvitse laimentaa ennen lisäämistä.

7.Varmista pH-arvo uudelleen, säädä se tarvittaessa arvoon 8,6 ennen käyttöä.

4. Laitteet

Kaukalo

On suositeltavaa käyttää PVC-vuorausta tai kumivuorausta.

Säiliöt, joita on käytetty kiiltävälle nikkelille tai happamalle kuparille, tulee käsitellä yllä olevien ohjeiden mukaisesti kylpyä rakennettaessa.

Lämmitin.

Käytä titaanista tai kvartsista upotettua sähkölämmitintä. Lämmitintä käytettäessä kylpynestettä on sekoitettava ilman kanssa. Varmista lisäksi, että nestetaso on normaali ja lämmitin on upotettu nestepinnan alapuolelle.

Luuas on puhdistettava säännöllisesti kvartsiin galvanoinnin aikana muodostuneen kalvon poistamiseksi.

filter

Suodattimeen asennetaan Dispak Filter Pads M.30713 tai polypropeenisuodatinpussit. Suodatinpusseja käytettäessä suodatinapuaine Filter Aid Powder N.41352 on parempi. Alueilla, joissa veden laatu on kova, on suositeltavaa suodattaa jatkuvasti nopeudella 1 kierros tunnissa. Normaalisti tarvitaan vain säännöllinen suodatus. Kun vähäistä orgaanista saastumista ilmenee tai epäillään, kierrätä ja suodata Zonax-aktiivihiiltä useita tunteja ennen käyttöä.

Ilmasekoitus

Pintasäiliössä on oltava muovinen ilmasekoitusputki. Kun työskentelet suurimmalla virrantiheydellä, käytä voimakasta ilmansekoitusta. Työkappaleita koskevissa erityisvaatimuksissa voidaan käyttää katodin heilahtelua.

anodi

On suositeltavaa käyttää OFHC-kuparianodia. Jos ei, sen sijaan voidaan käyttää soikeaa elektrolyyttistä kuparianodia. Anodin pinta-alasuhde katodiin on noin 1,5:1 ja anodin virrantiheys on 1,6-3 ampeeria/dm2. Anodin pinta tulee pitää puhtaana. Jos kylvyssä on paksu ja hajallaan oleva kalvo, se tarkoittaa, että anodin virrantiheys on liian pieni.

5. Esikäsittelyprosessi

PyroMacia ei voida käyttää suoraan teräs- tai sinkkipainevalualustoilla. Yleensä pohjusteena käytetään kuparisyanidia tai nikkeliä, mutta sitä voidaan levittää suoraan alumiininkäsittelyn Bondal-prosessiin.

Teräksen suositeltu prosessi:

| Suositeltu prosessi sinkin painevalulle: |

1. Upotusterminen rasvanpoisto |

| 1. Upotusterminen rasvanpoisto |

2. Anodielektrolyyttinen rasvanpoisto |

| 2. Anodielektrolyyttinen rasvanpoisto |

3. Kaksinkertainen pesu |

| 3. Kaksinkertainen pesu |

4. Happoliuotus (HCl) |

| 4. Kiinteä happo |

5. Kaksinkertainen pesu |

| 5. Kaksinkertainen pesu |

6. Flash-kuparipinnoitus (Coprax tai Zonax) |

| 6. Flash-kuparipinnoitus (Coprax tai Zonax) |

7. Tai salama nikkeli |

| 7. Kaksinkertainen pesu |

8. Kaksinkertainen pesu |

| 8. PyroMac-pinnoitus |

9. PyroMac-pinnoitus |

| 6. Vianmääritys

|

|

1.Huono kiilto

( A ) Cu-203B kirkaste ei riitä, lisää 0,2 ml/l kirkastetta .

( B ) Jos ammoniakkipitoisuus ei ole riittävä, lisää ammoniakkivettä 2 ml/L, mutta se tulee laimentaa ennen lisäämistä.

( C ) Syanidisaastetta varten lisää 1,25 ml/l vetyperoksidia käsittelyä varten. Laimenna vetyperoksidi ennen sen lisäämistä ja käytä ilmasekoitusta, jotta se jakautuu tasaisesti säiliöön. Jos käytetään kuparisyanidikylpyä, on suositeltavaa suorittaa H 2 O 2 -käsittely kerran viikossa.

Vähennä syanidin määrää vähentääksesi syanidipäästöjä.

2.Huono kiilto matalan virrantiheyden alueella

( A ) Lämpötila on liian korkea, alenna lämpötilaa.

( B ) Liikaa ammoniakkivettä, nosta lämpötilaa ammoniakkiveden haihtumiseksi (lämpötila tulee laskea takaisin normaalille käyttöalueelle ennen uudelleenkäyttöä).

( C ) P 2 O 7 4- on liian alhainen, tarkista koostumus.

3. Paahtaminen korkean virran alueella

( A ) on pienempi kuin puhallus, plus voimakas puhallus, säädä kanavan asentoa.

( B ) Lämpötila on liian alhainen, säädä lämpötilaa.

( C ) P 2 O 7 4- on liian alhainen, tarkista koostumus.

4.Askelmainen tai aaltomainen pinnoite matalavirta-alueella

Jos kiiltoainetta on liikaa, jos se on vain hieman liikaa, nosta lämpötilaa, vahvista puhallusta ja lisää virrantiheyttä galvanoinnissa. Nopeampi menetelmä voi lisätä 2,5 ml/l Cu-203A-pullonavaajaa (mutta jos matalavirta-alue on jo hyvin tumma, älä lisää).

Jos vahingossa lisätään huomattava määrä Cu-203B-kirkastetta, se katsotaan orgaaniseksi saasteeksi, ja sen suodattamiseen käytetään aktiivihiiltä.

5.Orgaaninen saastuminen

Aktiivihiilisuodatinkäsittely, lisää sitten 1,2 ml/l Cu-203A pullonavaajaa ja 0,25 ml/l Cu-203B kirkastetta . Jos kylvyssä käytetään eräkäsittelyssä 1g/l aktiivihiiltä, avosylinteriaineita ja kirkastetta kuluu, joten kylpyainetta on lisättävä uudelleen avoimeen sylinteriin.

6.Chromium pollution

Kuusiarvoisen kromin saastuminen aiheuttaa epäsäännöllisiä "sumupisteitä" pinnoitteen pinnalle. Siksi tämä saastuminen on estettävä.

Huonojen ripustimien tai kiinnittimien koskettimet tuovat kromia ja saastuvat. Heikko elektrolyysi voidaan toteuttaa. Anodin virrantiheys on 1 amp/dm 2, mikä voi vähentää kuudenarvoisen kromin kolmiarvoiseksi.

The contacts of bad hangers or fixtures will bring in chromium and be contaminated. Weak electrolysis can be implemented. The anode current density is 1amp/dm 2 , which can reduce hexavalent chromium to trivalent.

Tuotteet

Tuotteet